Dans le monde moderne du génie civil et du développement des infrastructures, il existe des héros cachés qui empêchent nos routes de se fissurer, nos ponts de bouger et nos pentes de glisser. L'un des matériaux les plus essentiels dans ce domaine est le géogrille de traction uniaxiale . Bien que cela puisse ressembler à un simple maillage en plastique pour un œil non averti, le processus de création est une merveille d’ingénierie de précision.

Aujourd'hui, nous examinons en profondeur Ligne de production de géogrille de traction uniaxiale , explorant comment les granulés de plastique brut sont transformés en matériaux de renforcement à haute résistance qui définissent la durabilité de la construction du 21e siècle.

Qu'est-ce qu'une géogrille de traction uniaxiale ?

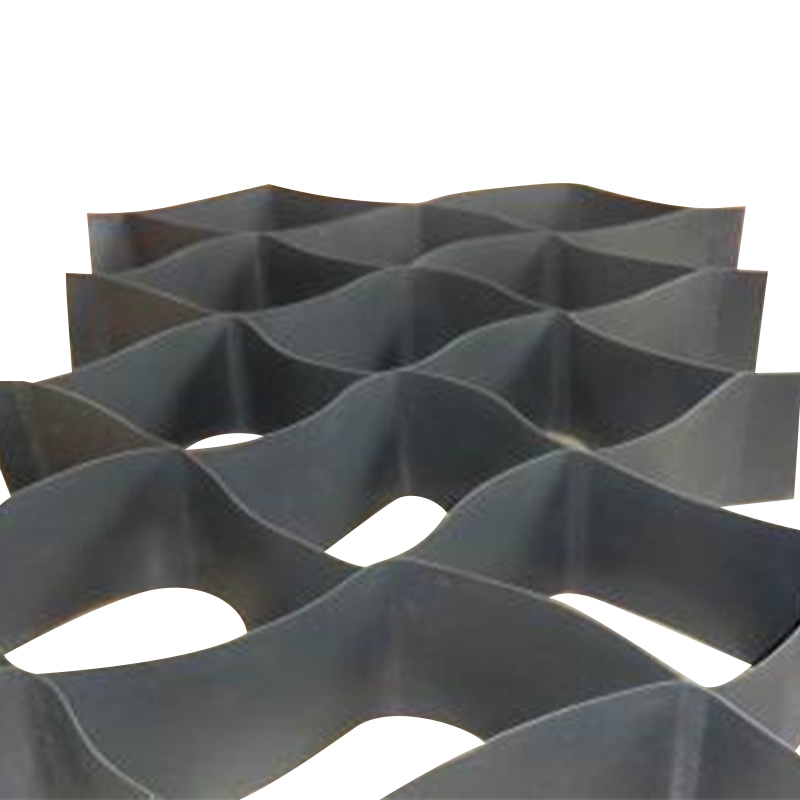

Avant de plonger dans les machines, il est important de comprendre ce que nous fabriquons. Une géogrille est un matériau géosynthétique utilisé pour renforcer les sols et matériaux similaires. Une grille « uniaxiale » est conçue pour être solide dans une direction spécifique. Cela le rend parfait pour les murs de soutènement, les pentes abruptes et le renforcement des remblais où la contrainte principale provient d'un seul angle.

Pour atteindre cette incroyable résistance, le plastique doit subir un processus de fabrication rigoureux.

Fusion et Extrusion

Le voyage commence au extrudeuse . La matière première principale, généralement du polyéthylène haute densité (HDPE) ou du polypropylène (PP), est constituée de petites pastilles de résine dure. Ces pellets sont introduits dans une grande trémie.

À l’intérieur de l’extrudeuse, une vis massive tourne, poussant les pellets à travers un baril chauffé. La combinaison de la friction et du chauffage électrique contrôlé fait fondre le plastique en un liquide épais et fondu. La qualité de la géogrille finale dépend fortement de cette étape ; la température doit être parfaite pour garantir que les chaînes polymères sont prêtes pour la transformation à venir.

Du liquide à la plaque (la phase de moulage)

Une fois le plastique fondu, il est forcé à travers un moule en plaque . Pensez-y comme à une machine à pâtes géante. Le moule façonne le plastique liquide en une feuille plate et continue.

Au fur et à mesure que la feuille émerge, elle traverse un système à trois rouleaux . Ces rouleaux ont deux fonctions :

-

Cohérence : Ils garantissent que la tôle a une épaisseur uniforme sur toute sa largeur.

-

Qualité des surfaces : Ils lissent le matériau, le préparant aux changements structurels qu’il est sur le point de subir.

Le refroidissement et la finalisation

Le plastique chaud est instable. Pour "verrouiller" les dimensions de la feuille, celle-ci saisit immédiatement un réservoir d'eau de refroidissement .

Cette étape est appelée « finalisation ». En abaissant rapidement la température, le plastique passe d’un état souple et pliable à une plaque solide et durable. Cette plaque est la « toile vierge » à partir de laquelle la géogrille sera sculptée.

Poinçonnage de précision

C’est là que le matériau commence à ressembler moins à une feuille de plastique qu’à un outil structurel. La plaque refroidie est transportée vers un appuyer pour poinçonner .

Une série de matrices industrielles perforent un motif calculé de trous dans la feuille solide. A ce stade, les trous ressemblent à de simples cercles ou ovales, et le matériau est encore relativement épais et rigide. Cependant, l'espacement de ces trous est critique ; ils déterminent exactement comment la grille s’étendra au cours de la phase suivante.

Étape 5 : La magie du réchauffage

Vous vous demandez peut-être pourquoi nous refroidissons le plastique uniquement pour le réchauffer à nouveau. La réponse réside dans la science moléculaire. Pour créer un géogrille de traction uniaxiale , nous devons aligner les chaînes de polymères pour leur donner une « résistance à la traction », c'est-à-dire la capacité de résister à la séparation.

La plaque perforée est déplacée par un tapis roulant dans un long tunnel spécialisé. four . La température ici est soigneusement régulée pour ramollir le plastique sans le faire fondre. Cela rend le matériau suffisamment « élastique » pour être manipulé sans se casser.

La phase d’étirement (orientation)

Il s'agit de la partie la plus critique du Ligne de production de géogrille de traction uniaxiale . Une fois que la plaque chauffée et perforée quitte le four, elle entre dans le appareils d'étirement .

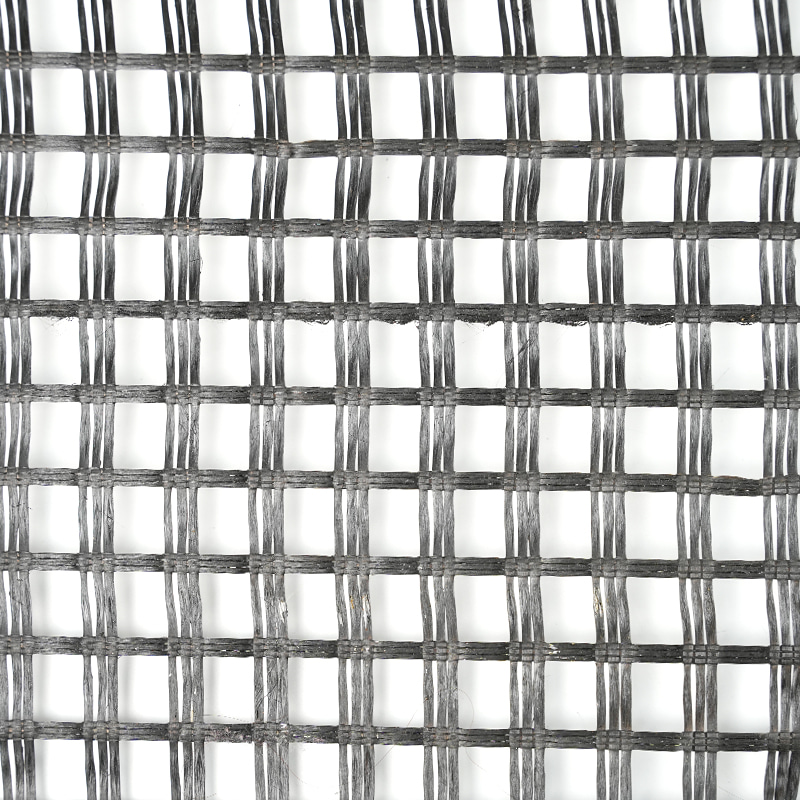

En production uniaxiale, la machine tire la feuille dans une direction longitudinale. Au fur et à mesure que le matériau est étiré, les petits trous percés plus tôt commencent à s'allonger, se transformant en rectangles longs et minces ou « nervures ».

Pourquoi les étirements sont importants

Lorsque le plastique est tiré, les chaînes polymères microscopiques aléatoires sont forcées de s’aligner en ligne droite. Ce processus, appelé orientation moléculaire , augmente la résistance du plastique de façon exponentielle. Ce qui a commencé comme une feuille flexible devient une nervure à haute résistance capable de supporter des tonnes de pression du sol.

Achèvement et contrôle qualité

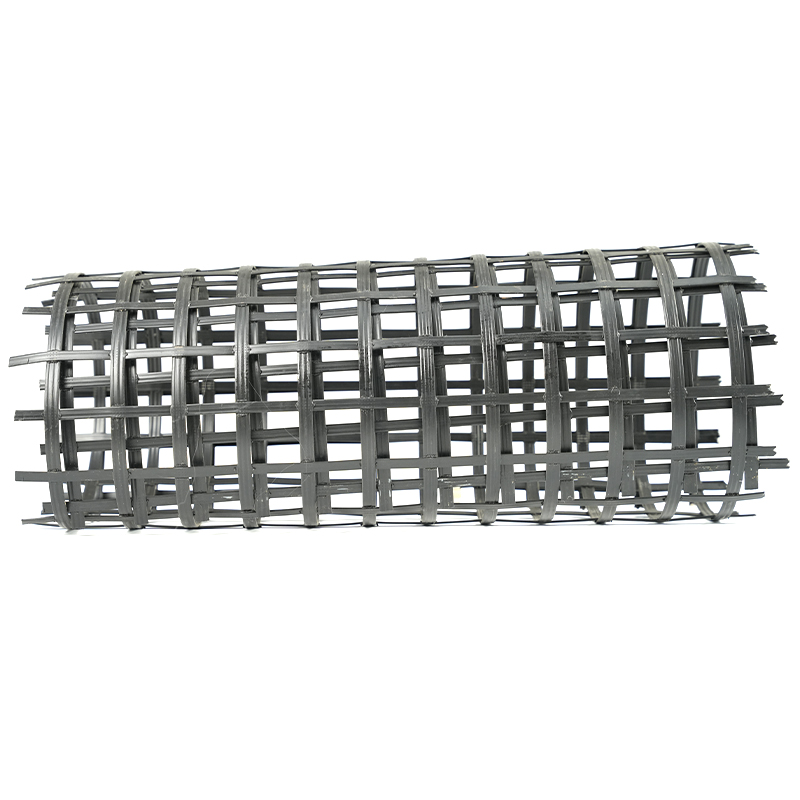

Une fois l’étirement terminé, la géogrille de traction uniaxiale a atteint sa forme finale. Il s’agit désormais d’un treillis de renfort performant. Mais le travail n'est pas encore terminé.

Le produit fini subit plusieurs étapes finales :

-

Mesure : Des capteurs vérifient la largeur, l'épaisseur et la résistance des nervures pour garantir qu'elles répondent aux normes d'ingénierie internationales.

-

Rouler : La longue feuille continue de géogrille est enroulée sur de grands noyaux industriels.

-

Emballage : Les rouleaux sont enveloppés dans un matériau de protection pour éviter les dommages causés par les UV ou l'usure physique pendant le transport.

Pourquoi ce processus change la donne pour la construction

Le Ligne de production de géogrille de traction uniaxiale représente une évolution vers une construction plus durable et plus efficace. En utilisant ces grilles, les ingénieurs peuvent :

-

Réduisez les déchets de matériaux : Au lieu d’utiliser des quantités massives de béton ou d’acier, ils peuvent utiliser des géogrilles pour stabiliser la terre elle-même.

-

Augmente la longévité : Les routes construites avec un renfort de géogrille durent beaucoup plus longtemps et sont moins sujettes aux « nids-de-poule » ou aux affaissements.

-

Respectueux de l'environnement : La plupart des matières premières utilisées dans le processus d'extrusion peuvent provenir de plastiques recyclés, réduisant ainsi l'empreinte carbone des grands projets d'infrastructure.

Le Future of the Production Line

À mesure que la technologie progresse, ces lignes de production deviennent de plus en plus automatisées. Les lignes modernes utilisent l'imagerie thermique pilotée par l'IA pour surveiller la température du four et des systèmes de poinçonnage guidés par laser pour garantir qu'il n'y a pas un seul millimètre d'erreur.

Le demand for these materials is skyrocketing. As cities expand and the need for more resilient transport networks grows, the Ligne de production de géogrille de traction uniaxiale restera au cœur du monde manufacturier, faisant du simple plastique l’épine dorsale de notre monde moderne.

Depuis la première pastille de résine dans l'extrudeuse jusqu'au rouleau final chargé sur un camion, chaque étape de ce processus témoigne de la puissance du design industriel. Il s’agit d’un flux continu de chauffage, de refroidissement, de poinçonnage et d’étirement : une danse parfaite de la machine et du matériau.

Le next time you drive through a mountain pass or walk along a reinforced riverbank, remember the complex journey of the geogrid beneath your feet. It started in a high-heat extruder, was precisely punched by a heavy press, and was stretched to its limit to ensure your safety and the stability of the ground.

Le Ligne de production de géogrille de traction uniaxiale est bien plus qu'une simple série de machines ; c'est le berceau de l'intégrité structurelle moderne.