1. Correspondance des caractéristiques des matières premières

Type de matériau: poudre, granulés , fibres ou imprégnation liquide, etc. Différents matériaux ont des exigences différentes en matière de méthodes de fluidisation, de chauffage ou de pulvérisation.

Sensibilité à la chaleur : pour les matières premières sensibles à la chaleur (telles que les agents biologiques), des modèles de fluidisation à basse température ou de débit d'air réglable doivent être sélectionnés pour éviter la dégradation thermique.

Adhérence et fluidité : les poudres très visqueuses doivent être sélectionnées à l'aide de lits fluidisés à débit d'air réglable ou de broyeurs à granulés équipés de dispositifs antiadhésifs.

En ce qui concerne les recommandations de sélection pour les broyeurs à lit fluidisé, les caractéristiques des matériaux sont la principale considération.

2. Exigences en matière de capacité de production

Production quotidienne/horaire : Déterminez la capacité de production maximale requise (kg/h) en fonction du plan de production.

Temps de fonctionnement continu : les équipements fonctionnant pendant de longues périodes nécessitent une excellente dissipation thermique et une conception de roulement fiable.

3. Taille et distribution des particules

Taille des particules cible : Déterminez la taille médiane des particules (D50) et la plage de distribution de la taille des particules en fonction des exigences d'utilisation du produit final.

Méthode d'ajustement : Déterminez si des tamis remplaçables, des couteaux réglables ou des angles de pulvérisation sont nécessaires pour un ajustement flexible de la taille des particules.

4. Consommation d’électricité et d’énergie

Puissance du moteur : Directement liée à la capacité de production, à la viscosité du matériau et à la méthode de traitement. Une puissance excessive gaspille de l'énergie, tandis qu'une puissance insuffisante affecte le rendement et

uniformité de la taille des particules.

Indice d'efficacité énergétique : se concentre sur l'énergie électrique consommée par kilogramme de production (kWh/kg). Le choix d’un modèle à faible consommation d’énergie permet de réduire les coûts d’exploitation.

5. Système d'alimentation et de transport

Méthode d'alimentation : alimentation à vis, alimentation vibrante ou transport pneumatique. Doit être adapté aux caractéristiques d'écoulement de la matière première.

Chemin de transport : nécessite une bande transporteuse de refroidissement, un convoyeur à vis ou un système de transport pneumatique correspondant pour assurer un refroidissement rapide des particules après le formage et leur transport vers l'unité de post-traitement.

6. Contrôle de la température, de l’humidité et de l’environnement

Méthode de chauffage/refroidissement : Chauffage électrique, chauffage à vapeur ou refroidissement par eau. Ceci est particulièrement critique pour les matériaux sensibles à la chaleur ou séchant.

Plage de température de fonctionnement : la limite supérieure de température de l'équipement doit dépasser la température maximale du processus et il doit avoir un contrôle de température uniforme.

7. Système d'automatisation et de contrôle

PLC et écran tactile : permet la surveillance en temps réel, le réglage des paramètres et la liaison des alarmes.

Configuration des capteurs : comprend des capteurs en ligne pour la détection de la température, de la pression, du débit et de la taille des particules, améliorant ainsi la cohérence du produit et réduisant les interventions manuelles.

8. Compatibilité post-traitement

Criblage/Classement : Qu'ils soient équipés d'un tamis vibrant ou d'un classificateur à air pour la séparation automatique des particules qualifiées.

Emballage/Stockage : La méthode de déchargement du broyeur à granulés doit être compatible avec les systèmes d'emballage ou de silo ultérieurs pour éviter les blocages secondaires.

9. Qualifications et service des fournisseurs

Système qualité : certifié par le système international de gestion de la qualité ISO9001 : 2000, garantissant que l'équipement répond aux normes de qualité internationales.

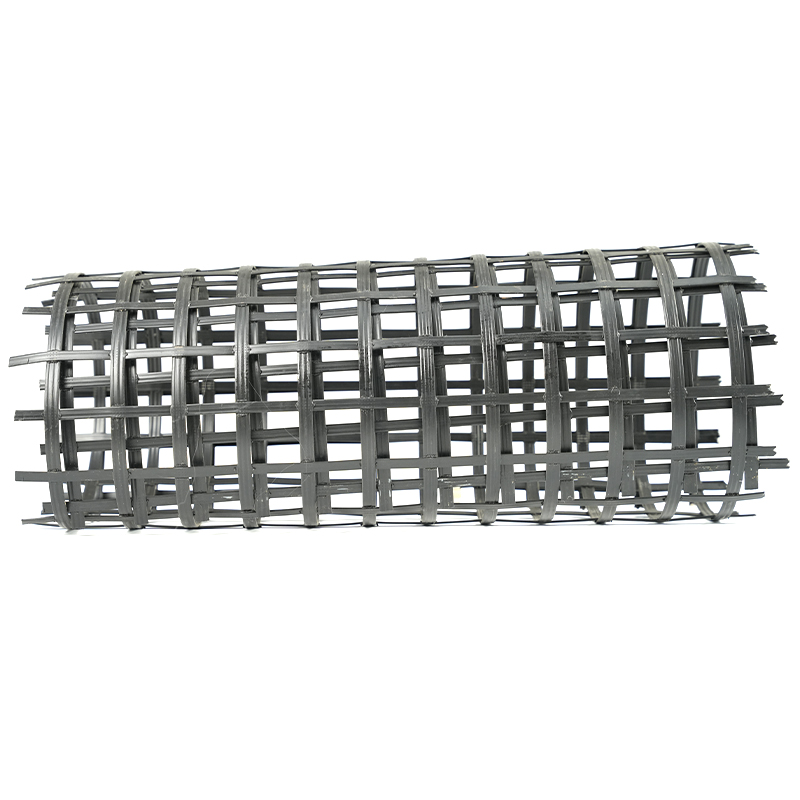

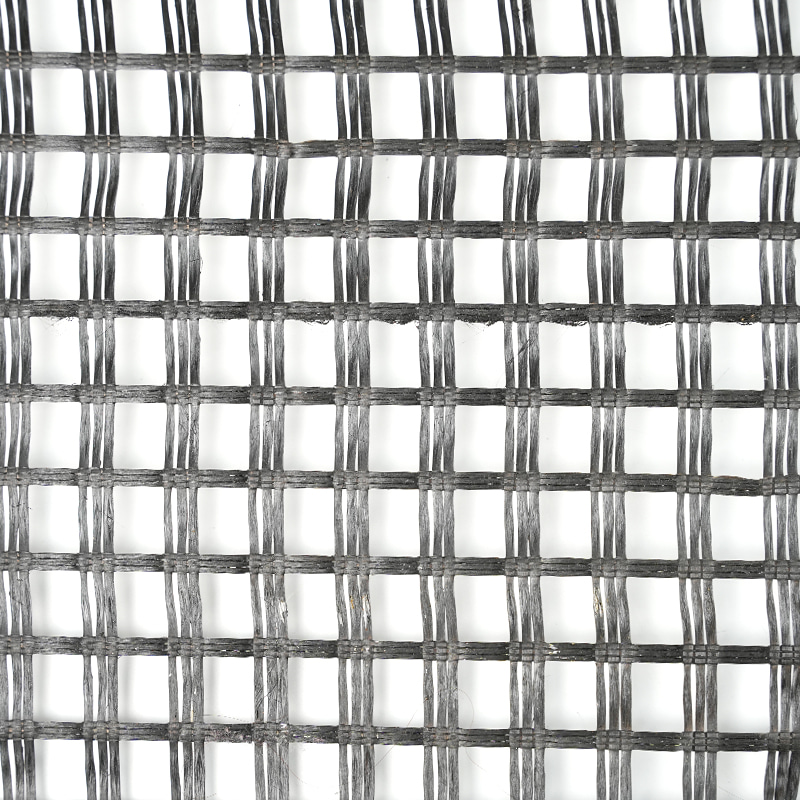

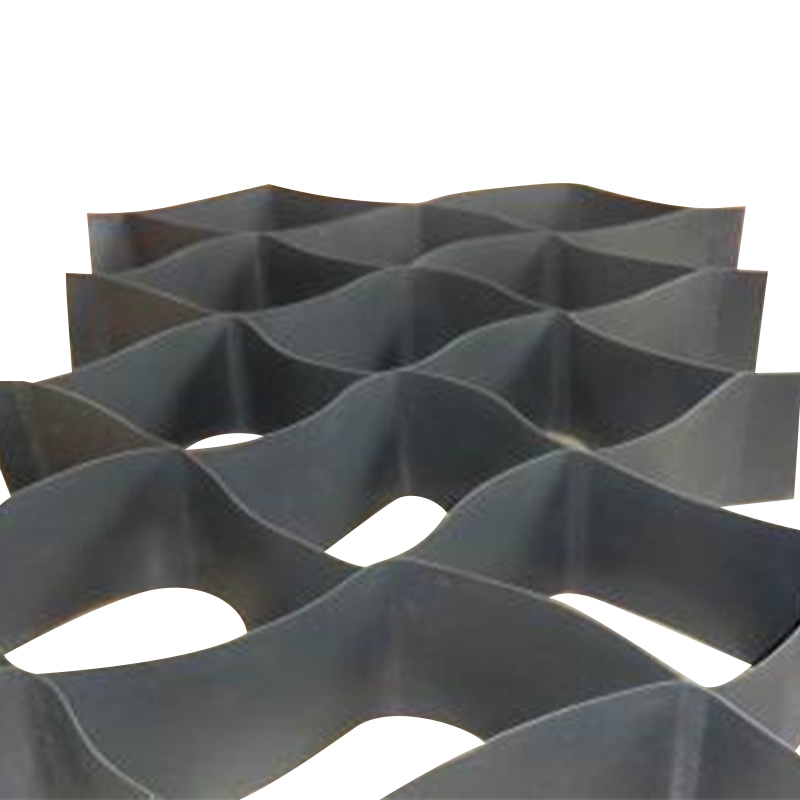

Force technique : L'entreprise possède une usine de 50 000 mètres carrés, axée sur la R&D d'équipements géosynthétiques. Il possède un système uniaxial et développé indépendamment

des dispositifs d'étirement biaxiaux et des équipements à membrane composite, et peuvent fournir des solutions personnalisées pour les broyeurs à granulés.

Assistance après-vente : nous fournissons des services de mise en service sur site, de formation, de fourniture de pièces de rechange et de mise à niveau technique pour garantir un fonctionnement stable à long terme de l'équipement.